Créer ou modifier une causes d'arrêt

Savoir créer ou modifier ces causes d'arrêt vous permet d'améliorer la gestion de la production et de réduire les temps d'inactivité, contribuant ainsi à une meilleure efficacité opérationnelle.

Les causes d'arrêt sont essentielles pour comprendre et améliorer le fonctionnement de vos machines industrielles. Elles expliquent pourquoi une machine ne fonctionne pas pendant les périodes où elle est censée être opérationnelle, que ce soit en raison d'un manque de matériel, d'une pause repas, d'une panne ou d'autres raisons spécifiques.

Pourquoi gérer les causes d'arrêt est crucial pour votre production

La gestion efficace des causes d'arrêt des machines est un élément clé pour optimiser la productivité industrielle. En identifiant précisément les raisons des arrêts, vous pouvez mettre en place des actions correctives pour minimiser les temps d'arrêt et améliorer la performance globale de vos équipements.

Étapes pour créer une nouvelle cause d'arrêt dans votre application de gestion des machines

1. Accéder à la configuration de la machine concernée

- Connectez-vous à votre application. Via le menu latéral, dérouler le menu de configuration et sélectionnez le bouton Machine.

- Sélectionnez la machine pour laquelle vous souhaitez créer une nouvelle cause d'arrêt.

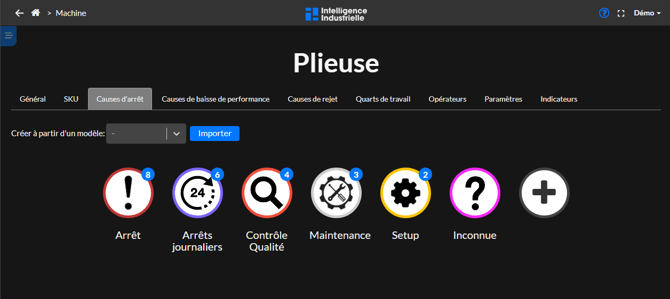

2. Naviguer vers l'onglet "Causes d'arrêt"

- Dans la fenêtre de configuration, repérez les onglets situés en haut.

- Cliquez sur l'onglet Causes d'arrêt pour afficher la liste des causes existantes.

3. Créer une nouvelle cause d'arrêt

- Cliquez sur le bouton Ajouter une cause d'arrêt "+".

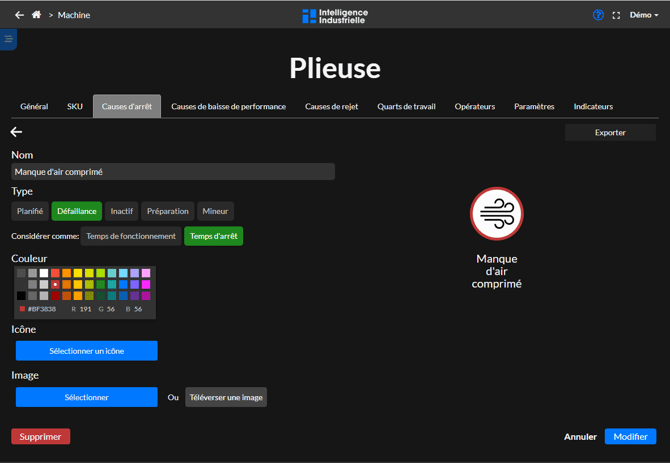

- Remplissez les champs requis :

- Nom de la cause : Donnez un titre clair et précis à la cause d'arrêt (par exemple, "Manque de matière première").

- Description : Fournissez des détails supplémentaires si nécessaire pour mieux comprendre la cause.

- Type de cause d'arrêt : Sélectionnez le type approprié parmi les options disponibles.

4. Sélectionner le type de cause d'arrêt approprié

Chaque cause d'arrêt doit être associée à un type, ce qui aide à classer et analyser les temps d'arrêt. Les types disponibles sont :

- Planifié : Arrêts prévus tels que les pauses, repas ou les entretiens programmés.

- Défaillance : Arrêts imprévus dus à des pannes, des dysfonctionnements ou des alarmes.

- Inactif : La machine est prête mais ne fonctionne pas en raison de facteurs externes (par exemple, manque de commandes).

- Préparation : Temps consacré aux réglages et à la préparation de la machine.

- Mineur : Petits arrêts de courte durée qui n'affectent pas significativement la production.

Sélectionnez le type qui correspond le mieux à la cause que vous créez pour faciliter l'analyse des performances ultérieure.

Astuce : Vous pourrez également sélectionner l'option de considérer un événement d'arrêt comme une période d'arrêt ou de fonctionnement.

Outre dans la configuration de vos cause d'arrêt, vous pouvez retrouver ces classifications dans les tuiles "Valeur" comme une option pour choisir le type de temps d'arrêt que vous voulez visualiser dans vos tableaux de bord ou vues de haut. Aux niveaux des rapport, vous serez en mesure de regrouper et comparer les temps d'arrêt de chaque catégories.

5. Sélectionner une couleur

Toutes les causes d'arrêt sont associées d'une couleur. Cette couleur marquera la ligne du temps des machines ainsi que les tuiles d'état machine. Ceci pourra donner une idée générale de ce qui se déroule sur vos machine en temps réel.

6. Sélectionner un icône/image

Une image vaut mille mots. Choisir une icône ou une image permettra aux opérateurs de sélectionner la bonne cause d'arrêt beaucoup plus facilement. Si jamais notre liste d'icônes n'est pas assez détaillées, vous pouvez importer vos propres graphiques!

7. Enregistrer la nouvelle cause d'arrêt

- Après avoir rempli tous les champs, cliquez sur Modifier.

- La nouvelle cause d'arrêt apparaît maintenant dans la liste et peut être utilisée lors des arrêts de la machine.

Pour dupliquer cette cause d'arrêt à d'autre(s) machine(s) de votre application, simplement suivre les propositions apparaissant à l'écran une fois que vous aurez appuyé sur Modifier.

Cliquer ici pour voir comment configurer vos causes d'arrêts.

Étapes pour modifier une cause d'arrêt existante

1. Accéder à la liste des causes d'arrêt

- Rendez-vous dans l'onglet Causes d'arrêt de la machine concernée au sein de votre application de gestion.

2. Sélectionner la cause à modifier

- Dans la liste, trouvez la cause d'arrêt que vous souhaitez modifier.

- Cliquez sur le bouton Éditer ou directement sur la cause pour ouvrir les détails.

3. Apporter les modifications nécessaires

- Mettez à jour le Nom de la cause, la Description ou le Type de cause d'arrêt selon vos besoins pour refléter les changements.

4. Enregistrer les modifications

- Une fois les modifications effectuées, cliquez sur Enregistrer pour appliquer les changements.

- La cause d'arrêt modifiée sera désormais mise à jour dans toutes les analyses futures.

Les sous-menus des causes d'arrêt

Il peut arriver que trop de causes d'arrêt sont créées pour vos machines. Nous recommendons fortement de garder le nombre de pastilles en-dessous de 7.

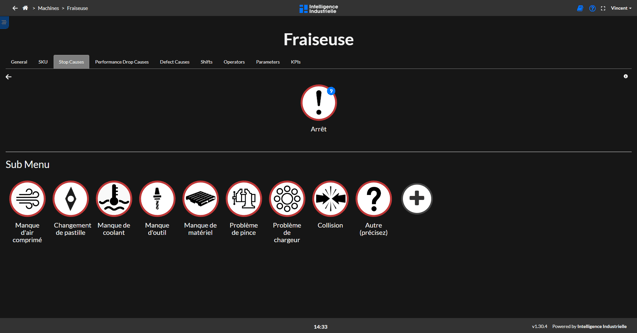

Dans le cas où vous avez besoin d'avoir un niveau de détails plus élevé sur vos raisons d'arrêt, nous encourageons la création de familles d'arrêt représentant, par exemple, le niveau principal de vos arrêts.

Une bonne pratique est de regrouper vos causes d'arrêt via des thèmes communs.

Astuce : Une cause d'arrêt peut devenir une catégorie en soi. Par exemple, vous pourriez décider de regrouper certaines causes d'arrêt sous une catégorie (cause primaire) "Opérations quotidiennes".

Créer une sous-cause d'arrêt

Une cause d'arrêt sera marquée en indice d'un pictogramme bleu avec un chiffre pour indiquer le nombre de cause(s) d'arrêt en dépendance ou relative à celle-ci.

La figure à gauche indique que la cause d'arrêt "Arrêts" est une catégorie sous-composée de 9 causes d'arrêt. Les opérateurs pourront donc choisir une de ces causes pour renseigner un arrêt des opérations sur leur machine. En cliquant sur la pastille, un sous-menu apparaitra pour révéler ces causes d'arrêt.

La figure ci-dessous montre ce sous-menu. Ainsi, il vous est facile de faire la gestion de ces causes d'arrêt et de contrôler le niveau de détail pour le renseignement des arrêts.

Le processus de création d'une cause d'arrêt en sous-menu est le même que celui expliqué plus tôt dans cet article.

Les causes d'arrêt en sous-menu sont totalement indépendantes des causes d'arrêt dites de catégorisation. Ainsi, la cause d'arrêt principale "Arrêt" peut être de type "Défaillance" tandis que la cause d'arrêt comme "Changement de pastille", en sous-menu, soit de type "Préparation".

Meilleures pratiques pour gérer les causes d'arrêt

- Utilisez des noms précis et descriptifs : Des intitulés clairs facilitent la compréhension et l'analyse des données.

- Classifiez correctement les types de causes d'arrêt : Une bonne classification aide à identifier les domaines d'amélioration et à cibler les actions correctives.

- Mettez à jour régulièrement les causes d'arrêt : Supprimez les causes obsolètes et ajoutez-en de nouvelles si nécessaire pour maintenir une base de données pertinente.

- Formez le personnel : Assurez-vous que les opérateurs savent comment sélectionner les causes d'arrêt appropriées et comprennent l'importance de cette démarche pour l'optimisation de la production.

- Analysez régulièrement les données collectées : Utilisez les informations recueillies pour identifier les tendances et mettre en place des stratégies visant à réduire les temps d'inactivité.

Conclusion

La gestion efficace des causes d'arrêt des machines industrielles est essentielle pour optimiser la performance de vos équipements et améliorer la productivité de votre entreprise. En créant et en modifiant régulièrement ces causes, vous pouvez identifier les points faibles de votre production et mettre en place des actions correctives ciblées. N'hésitez pas à consulter régulièrement vos statistiques de temps d'arrêt pour un suivi optimal et pour prendre des décisions éclairées visant à améliorer votre efficacité opérationnelle.