Les indicateurs secondaires au TRG/TRS pour optimiser la performance industrielle

Améliorer votre compréhension des indicateurs de performances sous le calculs du TRS ou du TRG

Dans le contexte industriel moderne, les indicateurs de performance tels que le taux de rendement global (TRG) et le taux de rendement synthétique (TRS) sont essentiels pour évaluer l'efficacité des opérations de production. Cependant, pour une analyse approfondie et une optimisation réelle des processus industriels, il est crucial de s'intéresser aux indicateurs secondaires qui découlent de ces taux.

Ces sous-indicateurs de performance offrent une vision détaillée des différents aspects de la chaîne de production, permettant d'identifier avec précision les axes d'amélioration.

1. La disponibilité des équipements : maximiser le temps opérationnel

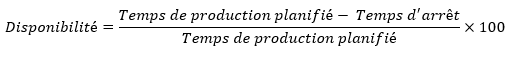

Définition : La disponibilité mesure le pourcentage de temps pendant lequel un équipement est opérationnel et prêt à produire par rapport au temps de production planifié. Elle prend en compte les temps d'arrêt, qu'ils soient planifiés ou non, tels que les pannes, les maintenances imprévues ou les réglages machines.

Calcul :

Utilité : Cet indicateur de performance industrielle permet de comprendre l'impact des arrêts machines sur la production totale. En identifiant les causes principales des temps d'arrêt, les entreprises peuvent mettre en place des stratégies pour les réduire, augmentant ainsi l'efficacité opérationnelle et la productivité de la chaîne de production.

Exemple concret : Supposons qu'une machine est prévue pour fonctionner 12 heures par jour, de 7 h à 19 h. Si, un jour donné, elle subit une panne entre 10 h et 13 h, soit 3 heures d'arrêt, le temps de fonctionnement réel sera de 9 heures. La disponibilité pour cette journée se calcule donc comme suit :

Cette disponibilité de 75 % indique que la machine n'a été opérationnelle que les trois quarts du temps prévu, soulignant un besoin potentiel d'intervention pour minimiser les interruptions et optimiser la production.

Cette disponibilité de 75 % indique que la machine n'a été opérationnelle que les trois quarts du temps prévu, soulignant un besoin potentiel d'intervention pour minimiser les interruptions et optimiser la production.

2. Le taux d'utilisation des ressources : optimiser l'utilisation des équipements

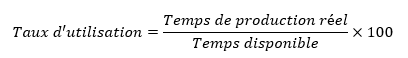

Définition : Le taux d'utilisation mesure l'intensité avec laquelle les équipements de production sont employés par rapport à leur capacité maximale disponible. Il reflète l'adéquation entre le temps pendant lequel l'équipement est effectivement utilisé et le temps total où il est disponible pour la production.

Calcul :

Utilité : Cet indicateur permet de déterminer si les équipements sont sous-utilisés ou surutilisés. Une sous-utilisation peut indiquer un gaspillage de ressources ou une optimisation insuffisante de la planification de la production, tandis qu'une surutilisation peut entraîner une usure prématurée des équipements ou un risque accru de pannes.

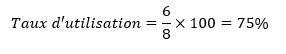

Exemple concret : Lors d'un quart de travail de 8 heures, si une machine est effectivement utilisée pendant 6 heures, le taux d'utilisation est :

Un taux d'utilisation de 75 % peut suggérer qu'il existe des marges pour augmenter la production en optimisant la planification ou en réduisant les temps morts, améliorant ainsi l'efficacité de la chaîne de production.

3. La performance de production : atteindre l'efficacité maximale

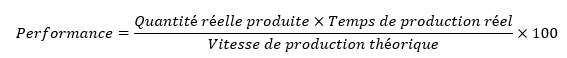

Définition : La performance évalue l'efficacité avec laquelle les équipements produisent par rapport à leur vitesse théorique ou capacité nominale. Elle mesure si la production s'effectue au rythme attendu, sans ralentissements ni interruptions non planifiées.

Calcul :

Utilité : Cet indicateur aide à identifier les pertes liées à des vitesses de production inférieures à la normale. Des performances réduites peuvent être le signe de problèmes de réglage, d'usure des équipements ou de compétences insuffisantes des opérateurs, impactant ainsi la performance industrielle globale.

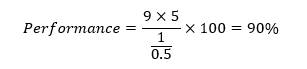

Exemple concret : Si un opérateur travaille pendant 5 heures sur une machine dont le temps de cycle théorique est de 30 minutes par pièce, l'objectif est de produire 10 pièces (5 heures ÷ 0,5 heure par pièce). Si seulement 9 pièces sont produites, la performance est calculée comme suit :

Un taux de performance de 90 % indique que la production s'est effectuée à une vitesse inférieure à celle prévue, pointant vers des opportunités d'amélioration pour atteindre une efficacité maximale.

4. La qualité des produits : garantir l'excellence de la production

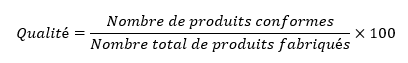

Définition : L'indicateur de qualité mesure le pourcentage de produits conformes par rapport au total des produits fabriqués. Il évalue l'efficacité des processus de production en termes de conformité aux normes et spécifications établies, essentiel pour la satisfaction client.

Calcul :

Utilité : Un taux de qualité élevé est essentiel pour maintenir la satisfaction des clients, réduire les coûts associés aux rebuts et retouches, et améliorer la rentabilité globale. Il met en lumière les problèmes potentiels dans le processus de production qui affectent la qualité des produits finis.

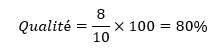

Exemple concret : Si sur 10 pièces produites, 2 sont défectueuses, il reste 8 pièces conformes. Le taux de qualité est donc :

Un taux de qualité de 80 % révèle qu'une proportion significative de la production est affectée par des défauts, nécessitant une analyse approfondie pour identifier et corriger les causes afin de garantir l'excellence de la production.

Conclusion

Les indicateurs secondaires du TRG et du TRS, tels que la disponibilité des machines, le taux d'utilisation des équipements, la performance de production et la qualité des produits, offrent une vision détaillée et précise de chaque aspect du processus de production industriel. En les analysant conjointement, les entreprises peuvent identifier les goulots d'étranglement, réduire les inefficacités et améliorer continuellement leurs opérations.

L'intégration de ces KPI industriels dans la gestion quotidienne permet non seulement de surveiller la performance opérationnelle, mais aussi de prendre des décisions éclairées pour optimiser les ressources, augmenter la satisfaction des clients et, en fin de compte, accroître la compétitivité sur le marché. Il est donc essentiel pour les professionnels du secteur industriel d'adopter une approche proactive en matière de mesure et d'analyse de ces indicateurs pour assurer le succès à long terme de leurs activités et l'excellence de leur chaîne de production.