TRG vs TRS : Tout savoir sur les indicateurs clés de performance en production

Comprendre les nuances entre ces deux indicateurs est crucial pour les professionnels souhaitant analyser en temps réel l'état de leur production et mettre en place des stratégies d'amélioration continue.

Introduction aux indicateurs de performance en production industrielle

Dans le contexte de l'industrie 4.0 et du génie industriel, mesurer la performance des équipements de production est essentiel pour optimiser les processus, améliorer l'efficacité et augmenter la compétitivité. Deux indicateurs clés de performance (KPI) majeurs sont souvent utilisés à cet effet : le taux de rendement global (TRG) et le taux de rendement synthétique (TRS).

Qu'est-ce que le TRS (Taux de Rendement Synthétique) en production ?

Définition du Taux de Rendement Synthétique (TRS)

Le taux de rendement synthétique (TRS) est un indicateur clé qui mesure l'efficacité de la production en tenant compte des pertes liées à la disponibilité, à la performance et à la qualité. Il est largement utilisé dans l'industrie pour évaluer l'efficacité opérationnelle d'un équipement ou d'une ligne de production.

Apprenez-en plus sur les sous-indicateurs du TRS

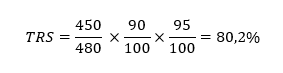

Formule du TRS

Le TRS est calculé en multipliant trois facteurs clés :

![]()

- Disponibilité : Ratio entre le temps de fonctionnement réel et le temps de fonctionnement planifié.

- Performance : Ratio entre la vitesse de production réelle et la vitesse de production théorique.

- Qualité : Ratio entre le nombre de pièces conformes et le nombre total de pièces produites.

Exemple de Calcul du TRS

Supposons qu'une machine est planifiée pour fonctionner 8 heures (480 minutes). Elle a subi 30 minutes d'arrêts imprévus, fonctionnant donc pendant 450 minutes. La vitesse de production théorique est de 100 pièces par heure, mais elle produit à une vitesse réelle de 90 pièces par heure. Sur les pièces produites, 95 % sont de qualité acceptable.

Calcul du TRS :

- Disponibilité : 450/480 = 0,9375 = 93,75 %

- Performance : 90/100 = 0,9 = 90 %

- Qualité : 95/100 = 0,95 = 95%

Qu'est-ce que le TRG (Taux de Rendement Global) en gestion de production ?

Définition du Taux de Rendement Global (TRG)

Le taux de rendement global (TRG) est un indicateur clé qui mesure l'efficacité de la production en tenant compte des pertes liées au taux d'utilisation, à la performance et à la qualité, y compris les périodes d'arrêt planifiées pour la production. Il mesure l'efficacité réelle de l'utilisation des équipements par rapport à leur capacité totale, offrant ainsi une vision globale de la performance en production industrielle.

Apprenez-en plus sur les sous-indicateurs du TRG

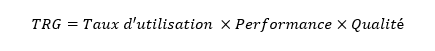

Formule du TRG

Le TRG est calculé en multipliant le taux d'utilisation avec la performance et la qualité:

- Taux d'Utilisation : Ratio entre le temps de fonctionnement et le temps total disponible planifié pour travailler.

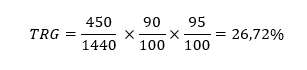

Exemple de Calcul du TRG

Reprenons l'exemple précédent. Supposons que le temps total disponible pour la machine est de 24 heures (1 440 minutes). Le temps de fonctionnement planifié est de 8 heures (480 minutes).

- Taux d'Utilisation : 480/1,440 = 0,3333 = 33,33 %

- Performance : 90/100 = 0,9 = 90 %

- Qualité : 95/100 = 0,95 = 95%

Différences entre le TRG et le TRS en production industrielle

- TRS : Se concentre sur les périodes où la production est planifiée. Il exclut les temps d'arrêt planifiés comme les maintenances préventives ou les pauses.

- TRG : Englobe l'utilisation totale possible de l'équipement, y compris les périodes non planifiées pour la production. Il offre une vision plus holistique de l'efficacité des équipements.

Application pratique

- TRS : Idéal pour analyser l'efficacité opérationnelle pendant les périodes de production planifiées. Utilisé pour identifier les pertes liées à la performance, à la disponibilité et à la qualité. Il permet de comprendre, en premier temps, où sont les opportunités d'amélioration et les gaspillages les plus urgents à régler.

- TRG : Utile pour évaluer le potentiel d'amélioration global, y compris l'augmentation des heures de production planifiées. Il aide à identifier les opportunités d'exploitation non utilisées.

Avantages du TRS dans l'optimisation de la production

- Analyse détaillée : Offre une vision précise des pertes opérationnelles pendant les périodes de production.

- Amélioration ciblée : Permet de cibler spécifiquement les problèmes de disponibilité, de performance ou de qualité.

- Comparabilité : Facilite la comparaison entre différentes machines ou lignes de production pendant les mêmes plages horaires.

Avantages du TRG pour une gestion efficace des ressources

- Vue globale : Fournit une perspective complète sur l'efficacité de l'utilisation des équipements sur l'ensemble du temps disponible.

- Optimisation des ressources : Identifie les possibilités d'augmenter la production en optimisant les horaires de fonctionnement.

- Décisions stratégiques : Aide à la planification à long terme et à la gestion des capacités en production industrielle.

Quand utiliser le TRS ?

- Analyse opérationnelle : Lorsque l'objectif est d'améliorer l'efficacité pendant les périodes de production planifiées.

- Résolution de problèmes : Pour identifier les causes spécifiques de pertes et mettre en place des actions correctives ciblées.

- Suivi quotidien : Utile pour le suivi régulier de la performance des machines ou des lignes de production.

Quand utiliser le TRG ?

- Planification stratégique : Lors de l'évaluation de la capacité globale de production et de l'utilisation des actifs.

- Optimisation des horaires : Pour décider d'étendre les heures de production ou d'ajuster les calendriers de maintenance.

- Gestion des investissements : Aide à déterminer si de nouveaux équipements sont nécessaires ou si une meilleure utilisation des équipements existants est possible.

Intégration avec les normes internationales (OEE et TEEP)

En anglais, les équivalents du TRS et du TRG sont respectivement l'OEE (Overall Equipment Effectiveness) et le TEEP (Total Effective Equipment Performance).

- OEE : Correspond au TRS et mesure l'efficacité pendant les heures de production planifiées.

- TEEP : Correspond au TRG et évalue l'efficacité totale en incluant tout le temps disponible.

Ces normes internationales offrent des méthodologies éprouvées et largement acceptées, facilitant la standardisation des analyses de performance à l'échelle mondiale.

Conclusion

Le choix entre le TRG et le TRS dépend des objectifs spécifiques de l'analyse de performance. Le TRS est idéal pour une analyse détaillée pendant les heures de production planifiées, permettant d'identifier et de corriger les inefficacités opérationnelles. Le TRG offre une vue d'ensemble de l'utilisation des équipements, aidant à identifier les opportunités stratégiques d'amélioration et d'optimisation des ressources.

En comprenant les nuances entre ces deux indicateurs clés de performance, les professionnels peuvent sélectionner le KPI le plus pertinent pour leurs besoins, optimiser leurs processus de production et prendre des décisions éclairées pour augmenter l'efficacité globale de leur entreprise.